引言

在現代化工業生產中,設備安全、能源效率與預防性維護是保障企業穩定運行與經濟效益的核心要素。傳統的設備監控方式往往依賴于人工巡檢或接觸式傳感器,存在響應滯后、覆蓋范圍有限及潛在安全風險等局限。隨著非接觸式檢測技術的發展,紅外熱像監控預警系統以其“小身材,大能量”的特性,正成為工業領域,特別是工廠環境下的智能守護者。本文將結合計算機系統服務的視角,深入分析一個典型的工廠應用案例,探討該系統的實際效能與價值。

系統概述:技術原理與服務架構

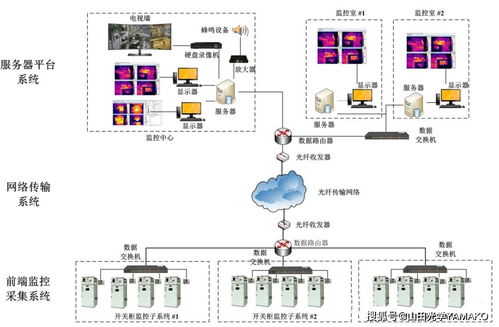

紅外熱像監控預警系統的核心在于利用紅外熱成像技術,將物體表面不可見的紅外輻射轉換為可見的熱圖像,從而直觀顯示溫度分布。該系統通常由前端紅外熱像儀、網絡傳輸設備、后端智能分析平臺(計算機系統)及預警終端構成。

從計算機系統服務的角度看,其價值體現在:

- 數據采集與傳輸:高分辨率熱像儀持續采集溫度數據,通過網絡(有線或無線)實時傳輸至中央服務器。

- 智能分析與處理:后端平臺搭載專業的圖像處理與分析算法,能自動識別溫度異常點(如設備過熱、管道泄漏、電氣接頭故障等),并與預設閾值或歷史數據進行比對。

- 預警與決策支持:一旦檢測到異常,系統立即通過聲光、短信、平臺彈窗等方式向管理人員發出多級預警,并提供故障定位、趨勢分析報告,為維修決策提供數據支持。

- 集成與擴展性:作為計算機系統服務的一部分,它可以輕松集成到工廠現有的SCADA(數據采集與監視控制)、MES(制造執行系統)或物聯網平臺中,實現數據共享與統一管理。

現場案例深度分析:某化工廠配電室監控

背景與挑戰:

某大型化工廠的中央配電室包含大量高壓開關柜、變壓器及電纜接頭。這些設備長期高負荷運行,電氣連接點的松動、老化或接觸不良極易導致局部過熱,引發火災或停電事故,傳統人工測溫方式效率低、風險高、無法實現全天候監測。

解決方案部署:

工廠在關鍵配電柜的正面及側面,部署了多臺小巧、堅固的在線式紅外熱像儀(“小身材”的體現)。這些熱像儀通過廠區光纖網絡,將實時熱視頻流與溫度數據接入部署在工廠數據中心的智能監控預警平臺(計算機系統服務核心)。

運行效能與價值體現(“大能量”分析):

1. 預防重大事故:系統運行三個月后,平臺自動報警顯示某主進線柜一個電纜接頭的溫度在夜間負荷高峰時持續異常升高,遠超安全閾值。值班人員接報后立即核查,確認為螺栓松動導致的接觸電阻增大。在發生弧光短路或火災前進行了緊急檢修,避免了一次可能波及全廠的停電停產事故,潛在經濟損失達數百萬元。

2. 提升維護效率:系統提供7x24小時不間斷監測,替代了高風險的人工定期巡檢。維護團隊可根據系統生成的周期性熱像報告和健康趨勢圖,科學制定維護計劃,從“事后維修”轉向“預測性維護”,大幅降低了非計劃停機時間。

3. 節能與優化:通過對整個配電系統的溫度場長期監測,工廠還發現了部分區域因通風或負載分配不合理導致的普遍溫升偏高問題。通過調整運行策略,改善了設備運行環境,降低了額外能耗。

4. 數據價值延伸:所有的熱像與溫度數據被存儲并結構化處理,形成了寶貴的設備健康檔案。結合計算機系統的分析能力,可用于故障根因分析、設備選型優化,并為工廠的數字化與智能化升級提供關鍵數據支撐。

計算機系統服務的關鍵作用

在本案例中,紅外硬件是“感官”,而背后的計算機系統服務則是“大腦”。其作用至關重要:

- 實時性與可靠性:確保海量熱像數據的高速處理與低延遲預警。

- 算法智能:通過機器學習算法,不斷優化異常識別模型,減少誤報和漏報。

- 系統集成:作為服務接口,將熱像預警信息無縫推送至工廠中控大屏和移動運維APP,實現協同管理。

- 可擴展與服務化:支持云部署或本地部署,可按需增加監測點或功能模塊,并以服務訂閱形式提供持續的技術支持與算法更新。

結論與展望

“小身材,大能量”的紅外熱像監控預警系統,通過與其強大的后臺計算機系統服務深度融合,成功地將一種先進的感知技術轉化為切實的工廠安全與生產力保障工具。它不僅是溫度監測設備,更是一個集數據采集、智能分析、預警決策于一體的綜合性解決方案。

隨著人工智能、5G和邊緣計算技術的發展,此類系統將更加智能化、輕量化與網絡化。計算機系統服務將進一步提升其數據分析的深度,實現更精準的故障預測、能效評估乃至與自動化控制系統的聯動,最終成為工業4.0時代智慧工廠不可或缺的神經末梢與感知中樞,持續為工業安全生產與高效運營釋放巨大能量。